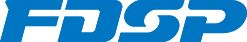

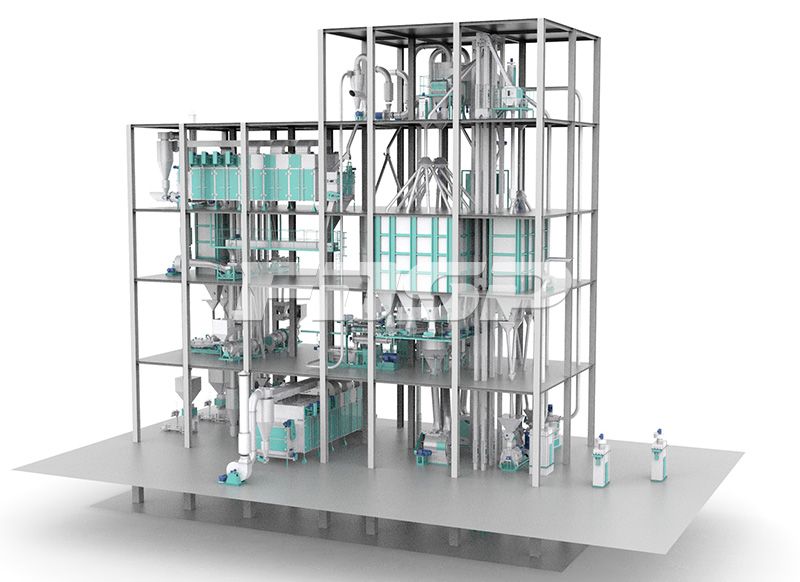

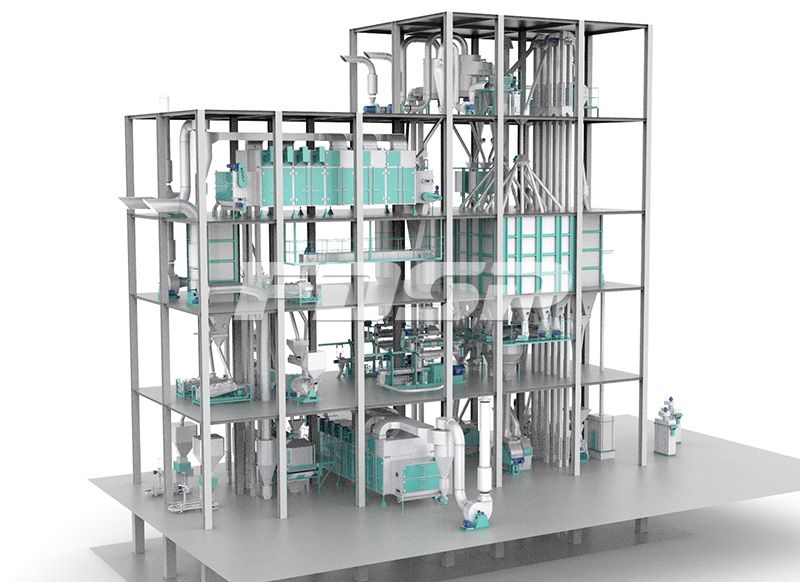

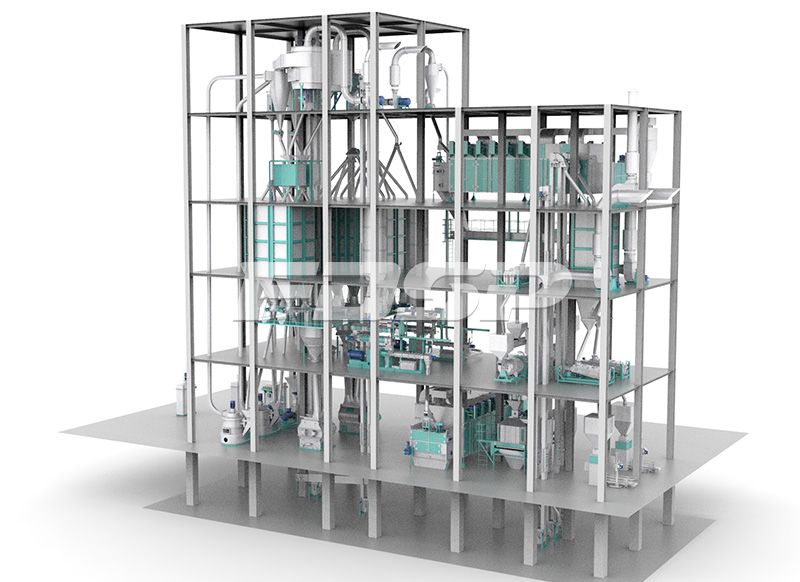

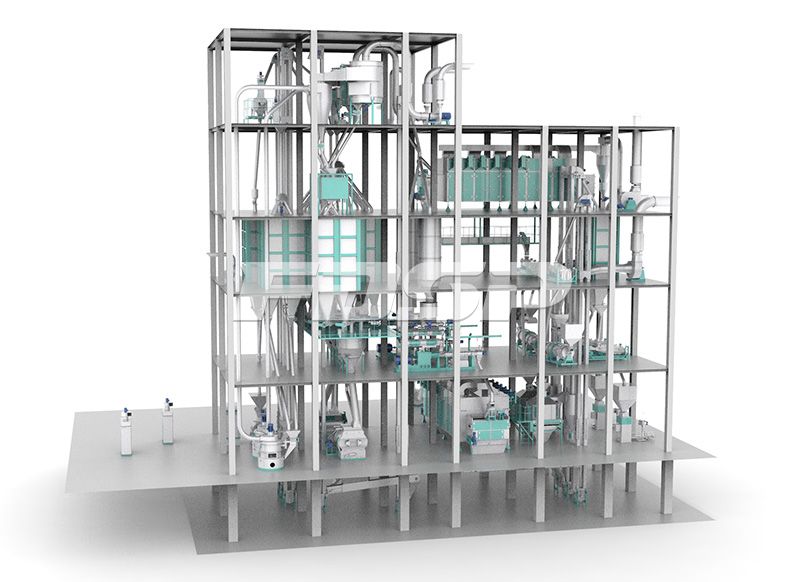

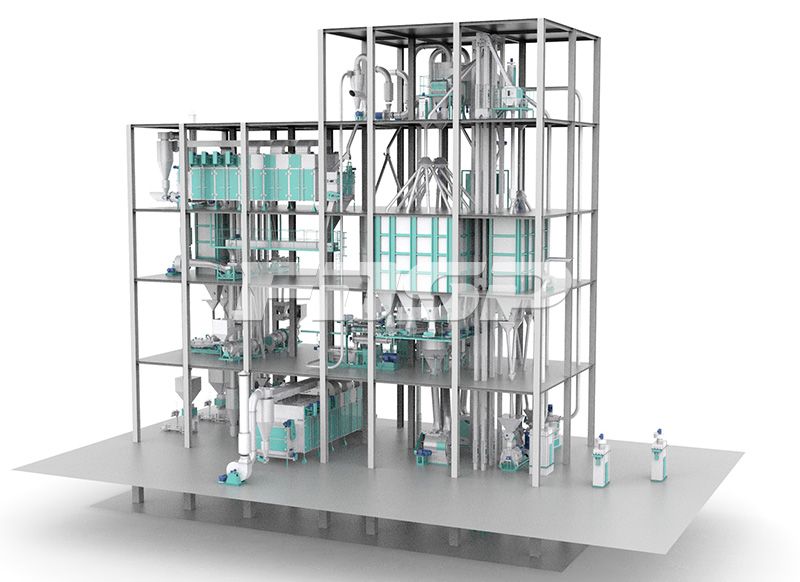

Caraterísticas do processo e Introdução

Seção de recebimento e limpeza de matérias-primas: Nesta seção, a limpeza de alimentação de pellets e a limpeza de alimentação de pó são separadas de forma independente e removem a poeira. Efeito de remoção de poeira é bom.

Equipamento de limpeza: peneira de grânulos SCY80, capacidade 20-30T / H, peneira em pó SQLZ60X50X100, capacidade 10-15T / H.

Primeira seção de moagem grossa: Esta seção adota um moinho de martelos e duas caixas de pré-moagem que podem alterar os materiais moídos alternadamente. Antes de entrar nas caixas, as impurezas são removidas pelo dispositivo de separação magnética para garantir a operação segura do moinho de martelos.

Equipamento de moagem: Moinho de martelos SFSP668 × 800, 110kw, projetado para produzir 10-14t / h (¢ 2,0 mm de tela)

Primeira seção de dosagem e mistura: Esta seção adota 18 caixas de dosagem, dois conjuntos de sistemas de dosagem funcionam ao mesmo tempo. É controlado pelo programa de lotes desenvolvido independentemente por nossa empresa para obter alimentação rápida e lenta precisa, lotes rápidos e alta precisão.

Equipamento de pesagem: Balança de dosagem PCS15 / PCS05, precisão de dosagem: dinâmico ≤3 ‰, estático ≤1 ‰.

Equipamento de mistura: misturador SHSJ3, (22KW, 1500kg / lote), projetado para produzir 15-18t / h. Uniformidade da mistura CV ≤5%.

Seção de pulverização: Devido ao alto requisito da extrusora para a finura da matéria-prima, geralmente de malha 60-120, esta seção adota dois pulverizadores, cada um equipado com duas caixas de pré-moagem. Eles podem se revezar para armazenar e descarregar o material, o que reduz o tempo ocioso do pulverizador. Adota a descarga do tipo de vento e é alocado com ciclone, filtro de pulso, a finura da moagem pode ser ajustada.

Equipamento de pulverizador (2 conjuntos): SWFL130, 160 + 15 + 2.2kw; Tempo de projeto: 3-6t / h por conjunto.

Segunda seção de mistura: Esta seção adota quatro caixas de mistura secundárias (caixas redondas), equipadas com uma balança de lotes que compartilha o mesmo computador com o primeiro sistema de lotes, conveniente para o controle de um operador.

Equipamento de pesagem: balança de dosagem PCS15, precisão de dosagem: dinâmico ≤3 ‰, estático ≤1 ‰.

Equipamento de mistura: misturador SHSJ3, 22kw, 1500kg / P, projetado para produzir 10-15t / h. Uniformidade da mistura CV≤5%.

Seção de extrusão: Esta seção adota dois conjuntos de extrusora de parafuso duplo, equipada com uma bandeja de pré-extrusão acima de cada extrusora. A bandeja de extrusão é projetada como uma bandeja redonda e equipada com um alimentador do tipo disco para impedir que o material se forme e descarregue suavemente.

Equipamento de extrusão (2 conjuntos): SPHS130 × 2, 185 + 4 + 4 + 15 + 1,5kw, saída de projeto: 3-6T / H por conjunto (diâmetro do furo de descarga 4,0 mm), equipamento de secagem (2 conjuntos): SHGW240 × 2-7 , 0,75 + 1,1 * 2 + 7,5 × 10 + 0,75kw, saída de projeto: 4-6T / H

Seção Revestimento e ensacamento: Esta seção adota dois conjuntos de equipamentos de revestimento a óleo de tambor, equipados com desviador de gravidade pneumático antes de entrar no equipamento. Você pode optar por pulverizar óleo para pellets acabados de acordo com diferentes requisitos de fórmula. A seção pós-revestimento resolve o problema de que a fase inicial do conteúdo de óleo do material não deve ser muito e, em seguida, não pode atender aos requisitos de conteúdo de óleo. Pelo revestimento, a aparência da ração é boa, a palatabilidade é melhor, a nutrição é maior. Os materiais após a injeção de óleo são selecionados e embalados após o resfriamento pelo resfriador de giro.

Revestidor de tambor (2 conjuntos): SYPG1000, 2.2kw, saída de projeto: 4-6T / H por conjunto,

Refrigerador de giro (2 jogos): SKLB6.11 + 1.5KW , volume 6m3, saída de projeto: 6-8T / H por conjunto,

Equipamento de embalagem (2 conjuntos): Balança de grânulos de tremonha rápida para material de extrusão, faixa de embalagem: 20-25 kg / saco, 4-6 sacos / minuto.

Seção auxiliar: O sistema de remoção de poeira: é usado no sistema de ensacamento que pode melhorar o ambiente de trabalho dos trabalhadores; Sistema de adição de óleo e sistema de adição de água: pode melhorar a palatabilidade da alimentação.

De acordo com as necessidades de diferentes clientes, o esquema pode ser otimizado:

1. Esse projeto adota o modo de remoção de poeira de ponto único, ou seja, cada distribuidor rotativo (material em pó) e limpador de pellets está equipado com um filtro de pulso, que tem um bom efeito de remoção de poeira. O ponto único de remoção de poeira é o design humanizado da nossa empresa, que pode fornecer um melhor ambiente de trabalho, mas o custo aumenta. Os clientes podem considerar se devem usar essa configuração de acordo com as necessidades reais;

2. A quantidade de caixas também pode ser ajustada de acordo com a fórmula dos clientes, as características das matérias-primas e outros fatores, de modo a alcançar a maior taxa de utilização e controlar efetivamente o custo de produção;

3. Montagem ou soldagem também podem ser adotadas para a instalação da lixeira. A caixa de montagem possui um alto custo, instalação rápida e conveniente no local e o silo de soldagem tem um custo baixo. A soldagem no local pelos trabalhadores é realizada com alta intensidade de trabalho e muito tempo. Os usuários podem fazer escolhas razoáveis de acordo com suas próprias necessidades;

4. Neste projeto, a mistura secundária adota o processo de dosagem automática com alta automação. Se o cliente precisar controlar o custo de investimento, também podemos usar o processo não automático de dosagem e mistura por lote, também pode produzir normalmente apenas com um menor eficiência de lotes.

5. O equipamento de revestimento que adotamos neste projeto é o revestidor do tipo tambor, a adição de óleo é sugerida para não superior a 8% e só pode ser revestida na superfície do sedimento, se o cliente exigir alta qualidade com mais adição de óleo, podemos escolha a máquina de pulverização a vácuo que é melhor para a absorção de óleo no núcleo das partículas.